在第四次工业革命浪潮中,以智能工厂为载体的新型生产范式正加速重塑全球制造业版图。截至2025年3月,全球已有超过200座”灯塔工厂”通过世界经论坛认证,中国以48座的绝对数量领跑全球。这场由”机器换人”向”系统换智”的深度转型,正在创造效率跃升30%、能耗降低25%的产业奇迹。

一、进化图谱:从自动化孤岛到数字孪生体

智能工厂的演进路径呈现清晰的三个阶段特征:

单点突破期(2010-2018)

以工业机器人普及为标志,重点解决局部工序自动化,但存在”数据烟囱”和系统孤岛问题。此阶段中国工业机器人密度从每万人21台增至140台。系统集成期(2019-2023)

5G+工业互联网实现设备互联,数字孪生技术应用率突破60%。海尔青岛冰箱工厂通过全流程数字化改造,订单交付周期缩短50%。生态重构期(2024-至今)

人工智能决策系统接管30%管理职能,形成”物理工厂+虚拟工厂”双螺旋架构。三一重工18号工厂实现每台设备每秒采集1000+数据点,构建全球重工领域最大工业知识图谱。

二、技术底座:四大核心支柱的协同进化

神经中枢:工业AI大脑

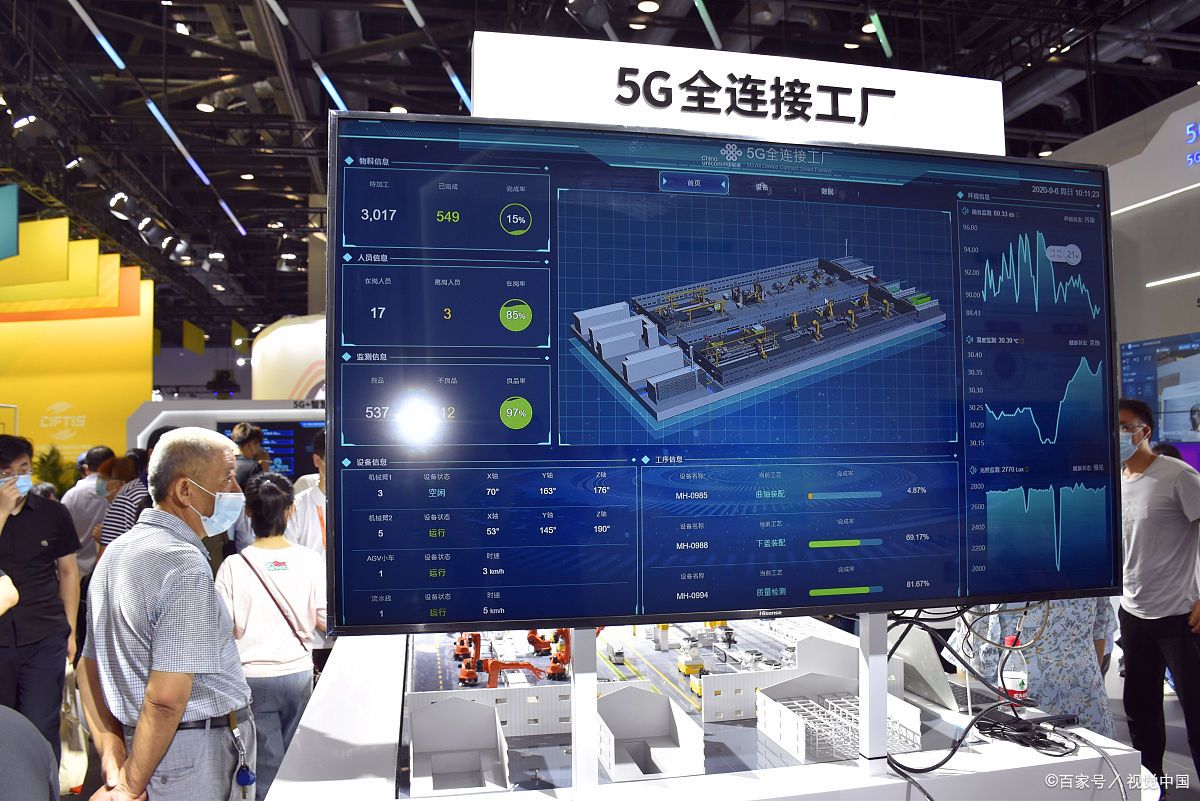

基于Transformer架构的预测性维护系统,故障识别准确率达98.7%。宁德时代利用AI视觉检测电池缺陷,检测效率提升2000倍。循环系统:5G确定性网络

时延<1ms的工业级5G专网,支撑200+AGV协同调度。博世长沙工厂建成全球首个全5G柔性产线,换型时间从4小时压缩至15分钟。感知末梢:智能传感矩阵

纳米级MEMS传感器实现设备健康状态实时监控,徐工集团液压阀体生产线安装8000+智能传感器,良品率提升至99.98%。决策引擎:数字孪生体

西门子安贝格工厂通过虚拟调试技术,新产品导入周期缩短30%,每年节省2700万欧元研发成本。

三、中国实践:从跟跑到领跑的范式突破

中国智能工厂建设呈现”三级火箭”式发展:

灯塔牵引(2021-2023)

工信部”智能制造试点示范”培育47家标杆企业,形成覆盖汽车、电子、装备制造的标准体系。集群突破(2024)

长三角工业互联网示范区集聚3000+解决方案商,苏州工业园区建成全球首个”灯塔工厂”孵化基地。生态输出(2025)

海尔COSMOPlat、树根互联等平台向”一带一路”国家输出智能工厂整体解决方案,沙特延布炼厂数字化改造项目创效超3亿美元。

四、未来图景:2030制造新纪元

工业元宇宙落地

AR/VR设备渗透率超80%,微软Hololens3已支持跨国工程师协同设备维修。细胞级柔性制造

纳米机器人实现分子级材料组装,宝马莱比锡工厂试验按需合成汽车外饰材料。碳中和工厂闭环

宁德时代宜宾工厂通过绿电+储能+碳捕捉实现负碳生产,每辆电动车抵消1.5吨CO₂。人机协作新范式

波士顿动力Atlas机器人掌握200+复杂工艺,与人类工人安全距离缩短至0.5米。

五、深层变革:超越效率的价值重构

智能工厂的规模化正引发三大质变:

制造即服务(MaaS)

富士康深圳工厂实现”1小时接单-2小时设计-4小时交付”的云端制造。知识资产化

工业大数据交易市场规模突破2000亿元,三一重工设备运行数据已成核心资产。供应链升维

美的集团构建”T+3″智能供应链,库存周转天数从51天降至33天。

结语

当德国大众MEB工厂的焊接机器人开始自主学习工艺改进,当中国商飞C919生产线实现百万零部件精准追溯,智能工厂已不仅是生产场所,更成为技术创新的策源地。这场始于效率革命的转型,终将演变为人类工业文明的新范式。在机器与数据的交响中,全球制造业正谱写属于智能时代的《第九交响曲》。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...