——2025年全球工业机器人技术全景透视

在“智能制造2025”战略推动下,工业机器人正经历从“机械臂替代”到“智能体协同”的质变。截至2025年3月,中国工业机器人产量突破55万套,国产化率超过52%,其技术突破已渗透至核心部件、智能算法、场景应用三大维度,推动制造业向“无人化决策”时代迈进。

一、核心技术突破:破解“卡脖子”难题的攻坚战

1. AI驱动的新型控制架构

工业机器人控制系统正经历从“程序预设”到“自主进化”的跨越。2025年,基于Transformer架构的预测性维护系统故障识别准确率达98.7%,如宁德时代通过AI视觉实现电池缺陷检测效率提升2000倍。浙江大学研发的具身智能机器人“领航者2.0”,可在四级风力下完成0.1毫米级精密装配,突破动态环境下的控制精度极限。

2. 仿生关节与灵巧操作技术

传统减速器正被仿生关节模组取代。北京工业大学石照耀团队提出“动态精度理论”,将关节定位误差降低至±0.001°;灵心巧手公司推出全球首款万元内高自由度灵巧手,手指自由度达12个,支持工具制造与精密装配。特斯拉Optimus Gen2的11自由度触觉灵巧手,每个指尖集成压力传感器,实现鸡蛋抓取等高难度操作。

3. 多模态感知融合系统

工业机器人感知能力实现质的飞跃:

视觉感知:3D结构光相机分辨率突破2000万像素,华为机器视觉方案实现0.02mm测量精度

力觉反馈:大立科技研发的六维力传感器灵敏度达0.1N,支持自适应打磨抛光

环境建模:宇树科技G1机器人配备360°全景深度感知系统,动态避障响应时间<50ms

二、场景突破:从标准化产线到柔性化制造

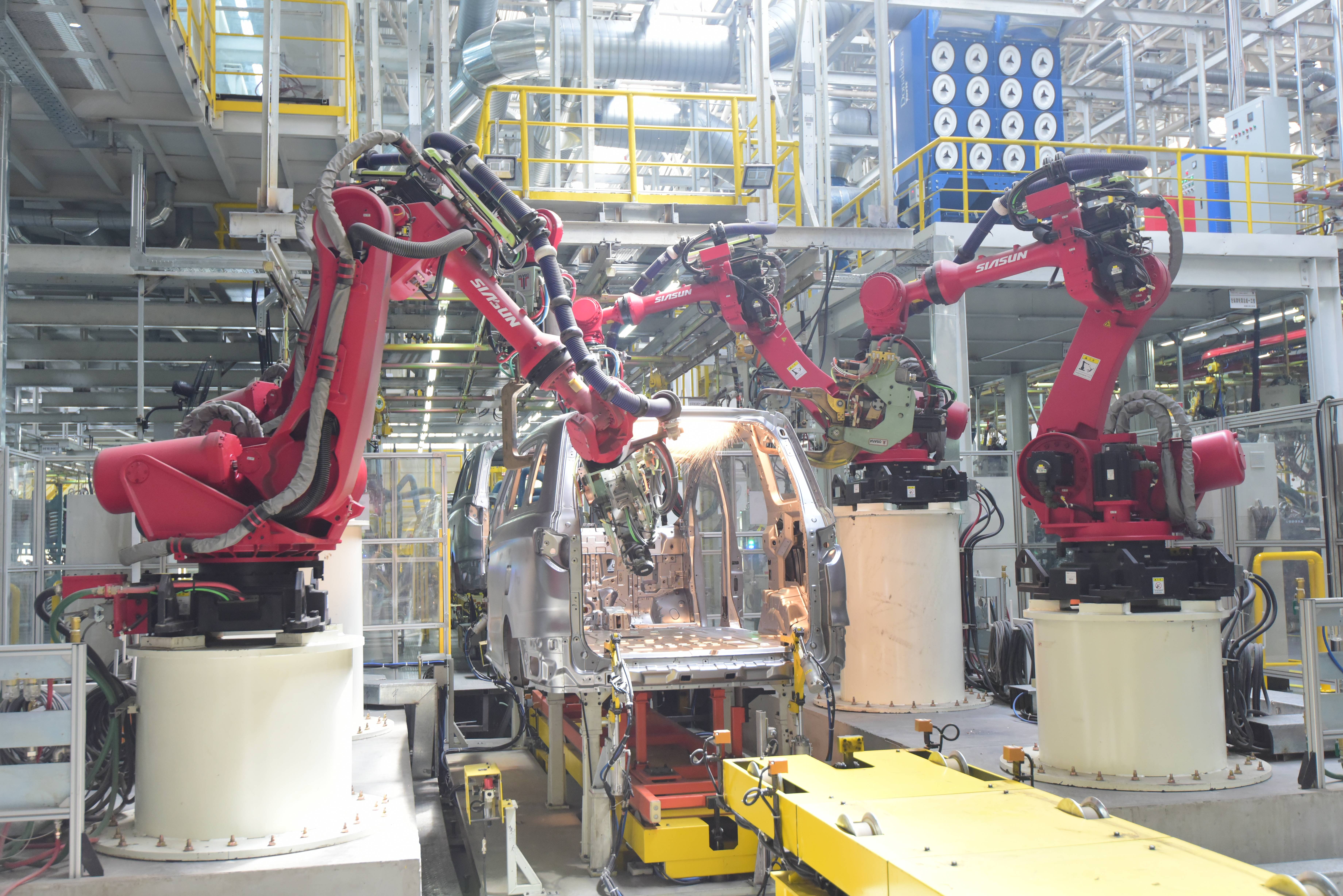

1. 焊接机器人技术迭代

2025年焊接机器人占据工业机器人市场32%份额,其突破体现在:

多材料适应性:激光-电弧复合焊接技术攻克铝合金-钢异种材料连接难题

工艺智能化:徐工集团焊接机器人通过强化学习自主优化焊接参数,缺陷率降至0.12%

集群协作:美的集团建成全球首条5G焊接机器人产线,32台设备协同作业换型时间缩短87%

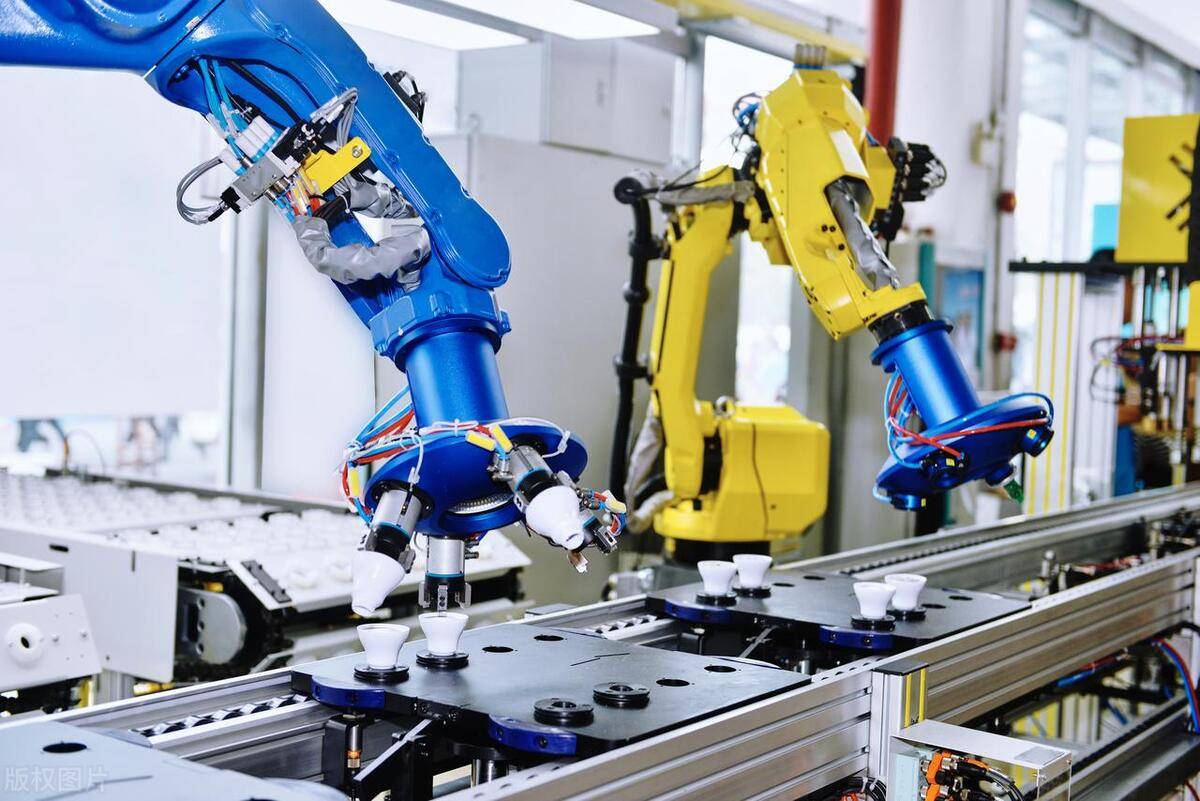

2. 协作机器人(Cobot)的进化

新一代协作机器人突破安全与效率的平衡:

动态避障:节卡机器人搭载毫米波雷达,实现0.1秒级急停响应

人机交互:越疆科技Dobot Atom支持自然语言指令解析,操作员培训时间缩短60%

负载能力:优必选Walker S1负载达15kg,可替代汽车生产线重物搬运岗位

3. 特种场景突破

高危环境:博实股份研发的防爆机器人耐受温度-40℃~1200℃,应用于炼化厂巡检

微纳制造:新松机器人纳米银烧结设备实现SiC功率模块封装,精度达±1μm

三、产业链重构:中国企业的弯道超车

1. 核心部件国产化突破

减速器:绿的谐波谐波减速器寿命突破2万小时,打破日本HD垄断

伺服系统:汇川技术推出新一代磁编码伺服电机,过载能力达300%

控制器:埃斯顿自主研发的ERC3系统支持200轴同步控制,时延<0.5ms

2. 产业生态构建

长三角工业互联网示范区集聚3000+解决方案商,形成从零部件到系统集成的完整链条。苏州工业园区建成全球首个“灯塔工厂”孵化基地,助力中小企业智能化改造。

四、未来趋势:技术-场景-制度的协同进化

技术融合:具身智能算法使跨场景迁移学习效率提升400%,Figure AI的Helix大模型实现机器人自主操作未见过的物体

成本下降:关节模组价格以年均18%速度降低,2025年人形机器人单台成本降至10万元级

政策驱动:工信部《推动大规模设备更新行动方案》加速老旧产线替代,预计释放8000亿元市场空间

结语

当宇树G1机器人以3.5m/s速度疾速舞蹈,当领航者2.0在狂风中完成精密装配,工业机器人已突破工具属性,成为制造系统的“智能神经元”。这场由技术突破引发的产业革命,正将中国制造推向“全球智造新高地”。未来,随着脑机接口、量子计算等技术的融合,工业机器人或将跨越“图灵奇点”,开启制造业的全新纪元。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...